-

隔離變壓器安裝方式及注意事項隔離變壓器是一種常見的電力設(shè)備,用于將電能從一個電路傳輸?shù)搅硪粋€電路,同時實現(xiàn)電氣隔離。在安裝隔離變壓器時,需要注意一些

隔離變壓器安裝方式及注意事項隔離變壓器是一種常見的電力設(shè)備,用于將電能從一個電路傳輸?shù)搅硪粋€電路,同時實現(xiàn)電氣隔離。在安裝隔離變壓器時,需要注意一些 -

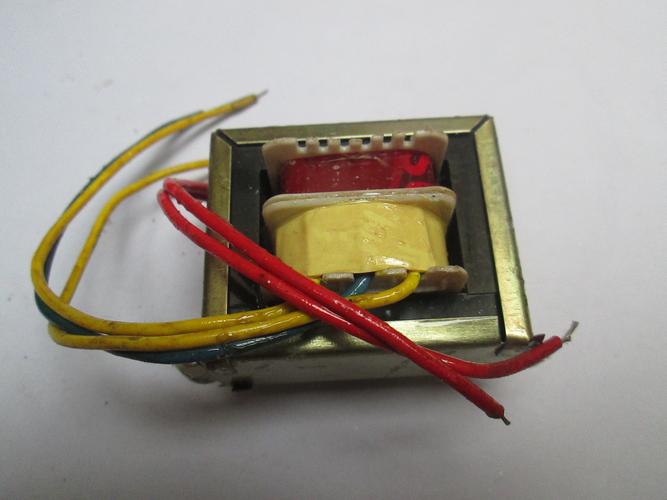

低頻變壓器使用指南:安全操作與維護要點低頻變壓器是一種常見的電力設(shè)備,廣泛應(yīng)用于工業(yè)生產(chǎn)和電力系統(tǒng)中。由于其特殊的工作原理和高壓電流的存在,使用低頻變壓器需要

低頻變壓器使用指南:安全操作與維護要點低頻變壓器是一種常見的電力設(shè)備,廣泛應(yīng)用于工業(yè)生產(chǎn)和電力系統(tǒng)中。由于其特殊的工作原理和高壓電流的存在,使用低頻變壓器需要 -

照明變壓器故障排查與解決方案照明變壓器是現(xiàn)代照明系統(tǒng)中不可或缺的重要組成部分。由于長時間使用、環(huán)境因素以及設(shè)備老化等原因,照明變壓器常常會出現(xiàn)各種故

照明變壓器故障排查與解決方案照明變壓器是現(xiàn)代照明系統(tǒng)中不可或缺的重要組成部分。由于長時間使用、環(huán)境因素以及設(shè)備老化等原因,照明變壓器常常會出現(xiàn)各種故 -

干式變壓器型號有哪些?在電力傳輸和配電系統(tǒng)中,變壓器是不可或缺的設(shè)備之一。干式變壓器作為一種常見的變壓器類型,具有許多優(yōu)點,如可靠性高、維護簡

干式變壓器型號有哪些?在電力傳輸和配電系統(tǒng)中,變壓器是不可或缺的設(shè)備之一。干式變壓器作為一種常見的變壓器類型,具有許多優(yōu)點,如可靠性高、維護簡

應(yīng)變化的。四塊波紋板及波紋片結(jié)構(gòu)示意圖上下的兩端蓋組成變壓器油箱,變壓器的繞組、鐵芯和散熱絕緣油等封入其中。要求每個波紋片的端面焊接光滑牢固,以保證經(jīng)受一定溫升絕緣油的油壓不漏油,光滑外表使之不產(chǎn)生應(yīng)力形變和集水生銹。

中1所示為波紋板結(jié)構(gòu)示意圖,寬度W,端面焊接高度H,T為兩波紋之間的節(jié)距,A為固定波紋片上端的圓條,C為加強及固定焊底。通常先將圓鐵條A焊接在波紋片上邊沿后,再對波紋片接縫B的高端到底端進行焊接。圖中的2為單個波紋片及焊縫示意圖。為保證焊接質(zhì)量,圓條頂和中間的焊接有不同的熔深,焊接速度要恰當(dāng)和移動均勻。波紋板前后、上1994-2013ChinaAcademic在波紋油箱式變壓器中,散熱波紋片焊接是一道關(guān)鍵的生產(chǎn)工序,而端面焊接是其中主要的焊接,大多由人工焊接或者半自動焊接,無法保證焊接質(zhì)量和外觀效果,加工效率不高。操作者長期近距離焊接生產(chǎn),吸入焊劑產(chǎn)生的煙霧有害氣體,對勞動保護和環(huán)保不利。發(fā)達(dá)國家多采用配套自動焊機完成各種焊接。自動焊機速度快、質(zhì)量好,但配合復(fù)雜,需專門的夾具,較難改變加工工件和工藝參數(shù),在中小規(guī)模加工時,采用自動焊接時性能價格比往往難以達(dá)到要求。但隨著對產(chǎn)品質(zhì)量要求的提高,以及現(xiàn)代微機、電力電子技術(shù)、機電一體化和自動焊機的發(fā)展,自動焊接逐漸進入各領(lǐng)域。為配合變壓器的小批量、多品種的生產(chǎn)要求,采用柔性控制,對波紋板焊接加工,以期達(dá)到高效優(yōu)質(zhì)的波紋片端面自動焊接11. 1波紋板焊接工藝特點卷板一次性連續(xù)折疊加工成型,根據(jù)型號規(guī)格不同,每塊波紋板通常有數(shù)個至數(shù)十個波紋片,波紋片的厚度、高度、間距也是相下需要相應(yīng)夾具壓緊和定位,以保證焊縫小、固定位置準(zhǔn)確和間隔尺寸的一致。所以手工焊接較難滿足要求,往往焊接表面比較粗糙不平,產(chǎn)生形變,焊接熔深難以保持一致。為保證多品種生產(chǎn)焊接質(zhì)量,須采用專用焊接設(shè)備,進行柔性自動焊接。

這里采用多工位同步胃焊接,以提高焊接生產(chǎn)效率,為焊接線結(jié)構(gòu)原理的俯視示意圖,除傳感|器A、B外,其余是左右對|稱結(jié)構(gòu),可采用四把焊槍同時焊接,并配套有相應(yīng)的四套夾具和定位機構(gòu)。

四個圓條頂和焊槍為上下運動,其它部分按相應(yīng)的|箭頭方向運動。根據(jù)波紋I板的寬度,可按箭頭方向調(diào)整虛框部分。工作時,波紋板通過傳送帶從下到“上移動,采用兩檔調(diào)速的交流電機傳送,由多個光電傳感器檢測定位。兩端對中頂向中壓緊波紋板并對中,圓條頂將圓鐵條壓下到波紋板的頂端邊沿,將上下左右固定。四套焊縫夾爪夾緊待焊端的焊縫,并固定在相應(yīng)位置,焊槍沿接縫從上到下焊接,先焊頂上的圓鐵條,再沿焊縫往下均勻焊接,焊接時需接收到起弧信號,焊槍才可移動。對中頂、焊縫夾爪、圓條頂?shù)葹闅飧昨?qū)動,焊槍移動采用伺服電機大焊接速度為1500mm/min,焊接電流為100350A.四把焊槍可根據(jù)需要設(shè)定,采用分別投入或以不同速度等方式進行焊接,使焊縫均勻、美觀和可靠,飛很少,這些都符合波紋板端面焊接加工對象的條件。

焊機包括電源和送絲控制兩部分,電源部分由變壓器和電流、電壓控制部分等組成,送絲控制部分則含設(shè)置和顯示主體焊接參數(shù)如電流、電壓和送絲速度的控制。通常可調(diào)節(jié)焊接電流及移動速度以改變?nèi)凵睿淖兒附与妷簞t控制熔寬和飛。要使焊接工藝過程保證焊縫平整,需解決兩個關(guān)鍵問題:(1)因為采用立式焊接,要避免熔滴堆積,須控制焊接電流和移動速度;(2)兩外側(cè)頂上圓鐵條材料及接觸點的形狀和焊縫厚度與直線焊縫部分都不同,圓鐵條直徑從<5~<10nm不等,因此這個接縫部分焊接參數(shù)與直線焊縫部分有所不同,要改變相應(yīng)焊接電壓、電流或時間,以控制熔寬、飛和熔深。熔化速度可表示為下面公式:焊接電流;Ls⑴一焊絲伸出長度,*Ci一常數(shù)。

比,t)和Ls(t)可由焊機自控系統(tǒng)保持基本恒定。

若在同一規(guī)格波紋焊接時,保持焊接電流不變,只需改變焊槍移動速度控制熔深,保證熔透而不產(chǎn)生熔滴,確保焊接質(zhì)量及焊縫背面較好的形狀。焊接輸出電壓U(t)的近似線性公式表示如下:ka?電弧弧柱電位梯度;La(t)?為焊接弧長;2一常數(shù);U,(t)u焊絲電壓,與Ls(t)和I(t)有關(guān)。

上焊接輸出電壓U(t)與焊接電流I(t)和焊絲電壓Us(t)成正比,加工中焊機自動控制系統(tǒng)可保證I(t)和Us(t)的基本不變,通常可將其簡化為恒定量,則改變輸出U(t)即可改變焊接弧長La(t)。這樣焊接頂上的圓鐵條時,采用較慢移動速度,在下端的鐵條時,采用較高的電壓,加大熔寬,使焊接面更加牢固。在焊接截面較窄的直線焊縫部分時,采用稍低的焊接電壓,適當(dāng)減少熔寬,并防止飛。

因此在焊接波紋板不同位置時,需采用不同的焊接速度、電壓和電流,而焊接不同型號的波紋板時,由于圓鐵條大小、鋼板厚度等不同,上述參數(shù)需要成組改變。

3控制系統(tǒng)組成和功能柔性控制系統(tǒng)針對四個工位焊接系統(tǒng)的定位與焊接控制,要考慮多參數(shù)控制的實時性、可靠性等關(guān)鍵因素,為控制系統(tǒng)原理框圖,系統(tǒng)需要控制200多個I/O點和多個A/D和D/A的轉(zhuǎn)換。采用歐姆龍的模塊化高速PLC,CUP為C200HX型高速模塊,其處理基本指令的速度可達(dá)0. 232C串口與可編程的顯示終端PT的通信,PT采用NT30C的彩色顯示,其通信速度可達(dá)19 2Kbps,可通過其觸摸鍵盤輸入?yún)?shù),并顯示輸入?yún)?shù)、運行中的設(shè)置參數(shù)、實時運行和監(jiān)控診斷參數(shù)等,完全滿足實時顯示的要求,還可以通過另外的RS-232C串口進行編程或與上位機通訊。

控制系統(tǒng)原理框圖采用交流電機控制波紋板輸送帶,在波紋板底部,應(yīng)用近距離的微小光探頭作為定位檢測,光信號通過光纖引入光電開關(guān)電路進行處理,以利于抗干擾。根據(jù)輸入波紋數(shù)N和間距T確定頂和側(cè)夾具定位控制,由N和T調(diào)整后兩個圓條頂和對中頂汽缸與前面相應(yīng)頂汽缸的距離,通過波紋間距T調(diào)整后兩個焊槍C、D及相應(yīng)焊縫夾具與焊槍A、B及夾具的位置(焊槍A、B位置固定)。四部焊機可以采用本機或遠(yuǎn)程控制,本機時手工設(shè)置電壓、電流、焊接方式、送絲速度、MIG/MAG動特性等工藝參數(shù)。遠(yuǎn)程控制時可根據(jù)不同的焊接對象,由計算機控制焊接電壓、電流和方式等。這里四把焊槍電流由一個D/A輸出的電壓設(shè)定,四把焊槍的焊接電壓貝吩別由四路D/A轉(zhuǎn)換的電流輸出信號控制。根據(jù)工藝特點和試驗,在焊接同樣規(guī)格產(chǎn)品的過程中,焊接電流可相對固定,而改變焊接電壓和速度。直線焊縫縫焊接時移力速篇較快。因此在上的圓ublishi四單元的位環(huán)控由四套直流統(tǒng)帶動相應(yīng)焊槍頭運動,只有焊接時才產(chǎn)生運動,其每種規(guī)格的波紋板只需進行一次夾具調(diào)整和測精度由各系統(tǒng)軸保證。試,每加工一塊波紋板后各軸都要返回原點,加工程焊機焊接時,會產(chǎn)生很強的電磁輻射和傳導(dǎo)干擾,因此控制系統(tǒng)必須采取強有力的抗干擾措施,以保證系統(tǒng)的可靠性。PLC的抗干擾能力較強,電源輸入電壓的范圍為100~265V,開關(guān)量的控制采用多塊高密度的ID216和OD215I/O模塊,為提高抗干擾能力,外部接口采用二次放大隔離電路。在前期定位調(diào)整時,不啟動焊機,較少干擾。焊機工作時,會對控制焊接電流、電壓的輸出和四個焊槍的位移信號產(chǎn)生強烈的干擾。除采用抗干擾能力強的8模擬量輸出單元控制焊接電流、電壓及閉環(huán)控制單元控制焊槍位移,還采取一系列抗干擾措施,模擬信號采用電流輸出,并用屏蔽線連接,布線遠(yuǎn)離強電源和干擾源,焊機控制接口應(yīng)用低通濾波器,靠焊機端光電開關(guān)位置檢測采用光纖傳輸,這些抗干擾措施保證了系統(tǒng)的可靠運行。

4軟件設(shè)計為適應(yīng)柔性焊接加工,軟件中包含手動調(diào)整、運行控制和數(shù)據(jù)輸入管理三大塊,每塊相對獨立。系統(tǒng)操作有手動、試驗(不啟動焊機,只移動焊槍)與自動方式的單步、單周期、循環(huán)以及單雙組焊接等多種操作方式。手動狀態(tài)主要用于故障診斷和維修調(diào)整;試驗為編程試運行,以調(diào)整參數(shù),通常加工采用自動方式的循環(huán)雙組焊槍焊接。

框圖,在數(shù)據(jù)輸入管理軟件時,針對相應(yīng)的工件號,確定波紋板的高度H、寬度W、間距T、波紋數(shù)N等外部參數(shù),并根據(jù)鋼板的厚度、材料和圓條頂直徑等值,得到焊接的控制電壓、電流、送絲速度和各段的焊槍移動速度。

焊接加工時只需輸入工件號,即可調(diào)出相應(yīng)的焊接工藝參數(shù)。加工運行時首先各軸復(fù)位,進入準(zhǔn)備狀態(tài),再調(diào)出加工件的各種參數(shù),各軸進入原點后,波紋板經(jīng)皮帶傳送,并減速到位、對準(zhǔn)、定位和夾緊。在此過程中傳感器檢測波紋板間距T和鋼板厚度等參數(shù),與輸入工件號的參數(shù)對比,確認(rèn)后再進入下一步。自動方式時啟動焊機,產(chǎn)生電弧后,立即產(chǎn)生回答信號,方可使焊槍移動進行焊接。序過程如有故障,會在程序的下一掃描周期中斷程序運行,并診斷和顯示故障值。每加工一片波紋,各夾具和焊槍都要復(fù)位,如果是單周期或步進時每進行一步需輸入確認(rèn)鍵,設(shè)備才會繼續(xù)運行。

5結(jié)論在波紋片端面的自動焊接中,采用柔性焊接控制系統(tǒng),針對不同的規(guī)格型號的波紋板,應(yīng)用不同的焊接電流、電壓、送絲速度和焊槍移動速度等優(yōu)化控制方式,提高了焊接速度,確保焊接質(zhì)量。該控制系統(tǒng)操作簡單,工件定位準(zhǔn)確,焊接效率大大提高,且減輕勞動強度,環(huán)保效果明顯;另外通過采取多種抗干擾措施,大大提高了系統(tǒng)可靠性。系統(tǒng)正常生產(chǎn)運行兩年多,產(chǎn)品加工質(zhì)量穩(wěn)定。