-

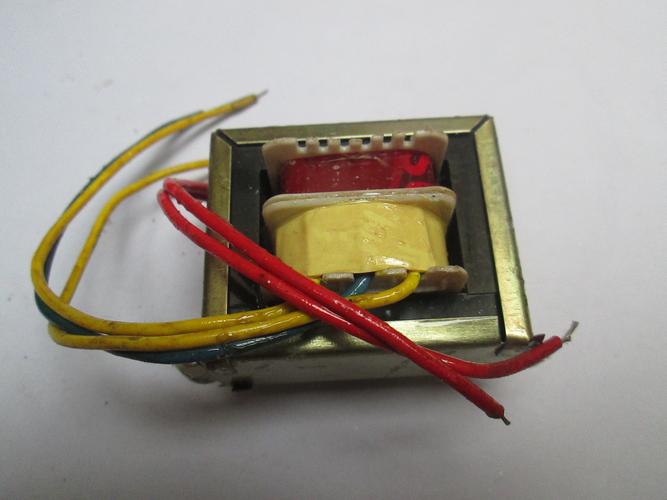

隔離變壓器安裝方式及注意事項隔離變壓器是一種常見的電力設備,用于將電能從一個電路傳輸到另一個電路,同時實現電氣隔離。在安裝隔離變壓器時,需要注意一些

隔離變壓器安裝方式及注意事項隔離變壓器是一種常見的電力設備,用于將電能從一個電路傳輸到另一個電路,同時實現電氣隔離。在安裝隔離變壓器時,需要注意一些 -

低頻變壓器使用指南:安全操作與維護要點低頻變壓器是一種常見的電力設備,廣泛應用于工業生產和電力系統中。由于其特殊的工作原理和高壓電流的存在,使用低頻變壓器需要

低頻變壓器使用指南:安全操作與維護要點低頻變壓器是一種常見的電力設備,廣泛應用于工業生產和電力系統中。由于其特殊的工作原理和高壓電流的存在,使用低頻變壓器需要 -

照明變壓器故障排查與解決方案照明變壓器是現代照明系統中不可或缺的重要組成部分。由于長時間使用、環境因素以及設備老化等原因,照明變壓器常常會出現各種故

照明變壓器故障排查與解決方案照明變壓器是現代照明系統中不可或缺的重要組成部分。由于長時間使用、環境因素以及設備老化等原因,照明變壓器常常會出現各種故 -

干式變壓器型號有哪些?在電力傳輸和配電系統中,變壓器是不可或缺的設備之一。干式變壓器作為一種常見的變壓器類型,具有許多優點,如可靠性高、維護簡

干式變壓器型號有哪些?在電力傳輸和配電系統中,變壓器是不可或缺的設備之一。干式變壓器作為一種常見的變壓器類型,具有許多優點,如可靠性高、維護簡

“新能源汽車市場的消費變化正孕育新動能。”

12月16-18日舉辦的“利元亨•2019高工鋰電&電動車年會”上,在由寧德時代冠名的【乘用車三電專場:電動化平臺下的三電升級】中,上汽捷能電池系統部主任工程師朱玉龍發表演講時,如是表示。

事實上,在節能環保理念的普及和一系列優惠政策的推動下,消費者對新能源汽車的熱情確實已在逐漸釋放,同時對三電技術、整車質量及安全問題也已有了新的期待。這種新期待,高工電動車認為,將倒逼新能源汽車企業加大研發力度,實現關鍵技術的突破和改進。

朱玉龍整個演講圍繞“長里程車型對動力電池綜合性能的要求”主題,具體從“中國消費市場的變化”、“長里程車型的要求”兩方面展開,涉及“如何平衡長續航里程與模組設計,新需求下如何進行電芯規劃……”等核心技術問題。這些問題的解決,在一定程度上也決定了新能源汽車還需多久能在真正意義上取代傳統燃油車。

1、中國消費市場的變化

從今年1月-10月數據看,隨著電動汽車市場化發展,電動汽車的續航里程已經在發生變化。其中300-400公里的家用中型純電動汽車在變少,主要代替的趨勢是400公里以上的車。從品類來看,偏向個人消費的SUV的市場份額在擴大,轎車中,B級以上的車型份額也在擴大。

出現這種情形,朱玉龍認為,除了政府補貼的推動作用,與國內消費者傾向于選擇頭部企業車型,及網約車需要運營效率更高的車型密切相關。

此外,隨著特斯拉進入國內市場,消費者對高端車型的需求也已增加:一方面需要把車輛的平臺做智能化,另外一方面續航里程和能耗也需進一步優化。朱玉龍認為,這在一定程度上也刺激了高端長續航里程車型的市場機會。

如果將續航里程的變化分解到電池裝載量,可發現對應的300公里、400公里、500公里對電池的量有梯度。再進一步分解,朱玉龍發現,不同級別車型對電池也有一個梯度需求,消費者對390公里到400公里是兩個不同的概念,490公里到500公里也是不同的。

具體在電芯能量密度方面,朱玉龍指出,2019年整體上電芯能量密度是階梯往上的。雖然國家對安全問題越來越重視。但從9、10月份的現狀來說,企業將能量密度往160Wh/kg做的越來越多,與之相應,整個托盤的工藝,到鈑金,到鑄鋁的工藝,做模組的通用化,這里面對企業來說都是一種挑戰。

事實上,隨著電動汽車續航里程的增加,消費者對電動汽車的要求也在發生變化,包括由純城市通勤使用,轉向高速遠郊使用和城際使用;也包括對旅行和長途過程中的快充的需求將增加。

“當消費者對電動汽車里程需求在300公里以內時,他們不會有任何的想法,只會上班班開,但當里程超過400、500公里時,對載人的數量和使用的需求就已經不同了,包括對充電速度的要求,其中如果里程很長,補電很慢消費者也可以接受,在定位上是將其定為為一輛家用車。”朱玉龍表示,他同時判斷,伴隨下一輪發展的到來,對企業來說,充電將成為一個考量因素。

2、新變化下的對電池系統能量、能量密度和整車的新需求

2.1 模組設計與數量

新需求下的長續航里程,首先對電動汽車平臺的開發提出了新的需求,包括對電池的能量密度和體量密度有很高的要求,還包括在整車空間有限的情況下,如何提供足夠的里程。后面這個設計過程往往需要迭代和反復多次,朱玉龍認為是難解決的問題。

而其中模具是電池系統的中間單元,也是作為產品設計的基礎。他指出,在核心的能量密度上,大容量的電池系統中,模組的設計成為了一個主要的瓶頸,這包括模組的能量密度的要求,有核心轉化率的需求;模組的數量過多對于生產和需求和上量存在挑戰,以及電池系統內的電氣連接和工藝方面也有困難。

模組設計中又涉及到橫向和縱向的布局問題。橫向布局,是以車身寬度(電池系統寬度)的距離為考慮,形成一個長的電池塊;縱向布局,是以電池的長度為距離參考,設計長的塊。

“特斯拉的布置是四個長模組做布置,大部分的傳統車企是橫向布置。”朱玉龍指出。模組技術路線目前有雙排雙排大模組、390/590模組、定制長模組和圓柱長模組,目前,他看好雙排大模組,認為其可以使用相對更厚的隔熱層,電芯散熱比較好。

2.2 電芯尺寸/電池充電與安全

電動汽車要實現差異化、長續航,還需要從電芯的需求出發。朱玉龍認為,電芯的規劃在原有的VDA PHEV2的尺寸基礎上在以下幾個方向上都可以調整:變高(電芯高度提升,對整車的影響非常大)、變厚(影響電芯的散熱和安全性)、變寬(影響電芯的結構強度)。

“我們下一步的發展方向,電動車主要在原有的等量密度的下面做能耗,能耗很大的因素就是電驅動的能耗,還有通過整車的風阻和布置上降低數值,讓車在一定的定量下有更大的里程。”他表示。

此外,隨著單車裝載電池的能量增大,私人客戶和公共服務領域的使用也在出現分化。其中私人用戶以慢充為主,從成本和時間角度考慮,偏向于在家和工作地充電;出行遠途,則以快充為輔。

據朱玉龍介紹,目前國內的充電接口及整個電壓的限制在50-60千瓦,充電時間在35-45分鐘;國外接口,中端的品牌在100-120千瓦,高端品牌可做到200千瓦,整個充電時間是向下的。

對于這種差距,他認為在不改變電壓的條件下,我們可以盡可能把電芯的工作功率做出一個適合的點,盡可能把電芯溫差控制在一個范圍,這樣可以盡可能利用高功率的充電段。

*后,隨著能量密度的提高,單體安全性也需隨之調整。這方面需要從電芯、電池包、整車防護、BMS管理等多方位來確保。

而對于大電池的熱擴散問題,朱玉龍認為,長里程的電動汽車的要求應在國標之上,考核要求方面可以考慮。具體在設計上,他有四點建議:

1、相鄰電芯間隔熱設計(阻燃隔熱材料),延緩熱蔓延,確保電芯之間的蔓延時間;

2、電芯額開閥保護時間,需要在單電芯、模組中保持一致性;

3、模組內設計合理的泄氣孔及火焰導向孔,把電芯開閥過程中的噴發發物定向排出;

4、電池殼體(包括上蓋、底板以及密封條等附件)應設計足夠的強度并采用阻燃阻燃材料。

目前電池系統的管理策略主要分為熱事件報警和預警。朱玉龍*后表示,企業同時也可以在預警和報警階段下工夫,多一個維度確保電動汽車的安全。